钢筋连接套筒灌浆的重要性及质量管控重点

一、前言

钢筋连接套筒灌浆技术可保证PC构件与PC构件、PC构件与后浇混凝土、PC构件与现浇混凝土等关键部位的结构连接的整体受力性能,是装配式建筑的关键环节以及核心技术,是实现装配式混凝土结构整体抗震性能达到等同现浇结构的基础。

二、套筒灌浆连接核心产品

2.1 钢筋连接用灌浆套筒

灌浆套筒是灌浆连接的关键产品,其结构形式与材料的选择是质量控制的关键点。

灌浆套筒按结构形式分为全灌浆套筒和半灌浆套筒,对应注入灌浆料后形成全灌浆连接接头和半灌浆连接接头。

灌浆套筒按加工方式分为铸造和机械加工两种。

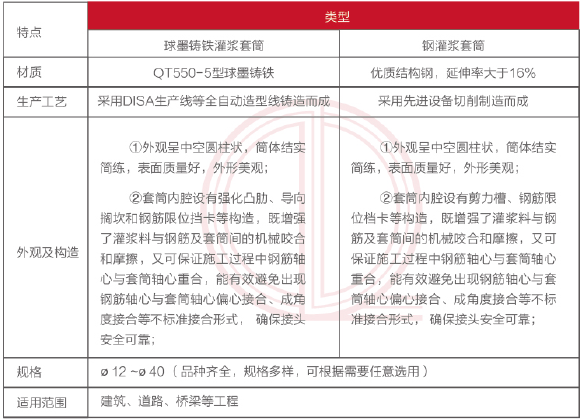

套筒特点:

2.2 钢筋连接用灌浆料

套筒灌浆料是灌浆连接的关键产品,属于水泥基材料,主要用于装配式建筑PC构件吊装拼接完成后,灌于灌浆套筒及构件连接间隙内,起到锚固连接钢筋与灌浆套筒以及密实填充构件连接间隙的作用。

产品特点:

①高流动性及保塑性能,施工性能优良。无论何种复杂的间隙均可充分填充,塑造性优越,施工简单方便。

②早强且超高强,后期强度持续增长。超高强度锚接保证了钢筋连接的安全可靠性,早期强度高可显著缩短构件允许受载时间,缩短施工周期。

③浆体微膨胀,长期使用无收缩,可防止浇筑后产生有效承载面积降低及空鼓现象;浆体与钢筋、钢套筒粘结强度高,可有效传递各种应力;浆体采用实心式膨胀基材,可把物料较好地控制在无收缩状态并大大增加对钢筋的握裹力,确保钢筋与套筒之间强力结合。

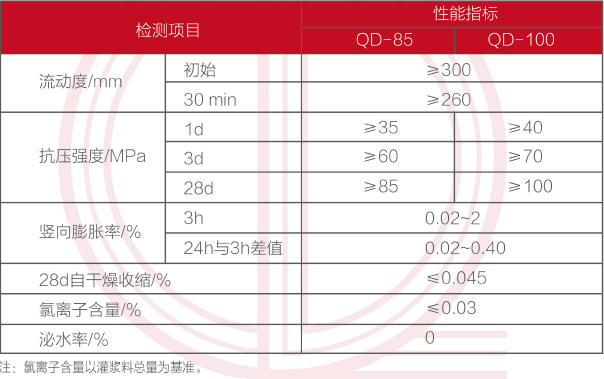

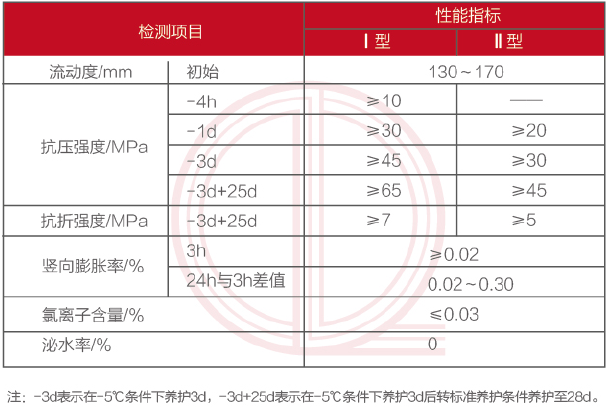

技术指标:

常温型

低温型

三、套筒连接质量控制重点

3.1 钢筋连接用灌浆套筒安装环节

①灌浆套筒进厂(场)时,应抽取灌浆套筒并采用与之匹配的灌浆料制作对中连接接头试件,并进行抗拉强度检验;检查数量:同一批号、同一类型、同一规格的灌浆套筒,不超过1000个为一批,每批随机抽取3个灌浆套筒制作对中连接接头试件;

②灌浆套筒埋入预制构件时,工艺检验应在构件生产前进行;当现场灌浆施工单位与工艺检验时的灌浆单位不同,灌浆前应再次进行工艺检验;

③钢筋下料时端头应平直,以保证加工丝头有效长度和灌浆锚固长度有效;下料长度偏差要符合规范要求,要求构件拆模后外露钢筋偏差为0~+10mm;

④钢筋螺纹连接丝头加工机、加工参数的选择要与套筒螺纹参数配套;半灌浆套筒与钢筋螺纹拧紧连接后要达到要求的力矩值;

⑤采用全灌浆套筒时,钢筋插入套筒时一定要紧贴限位销钉,保证插入深度;套筒端部密封件要安装紧密且无破损,以防止浇筑构件时漏浆,堵塞塔筒;

⑥灌浆排浆管要安装结实,必要时绑扎固定,防止浇筑混凝土时移位或脱落漏浆。

3.2 钢筋连接用套筒灌浆环节

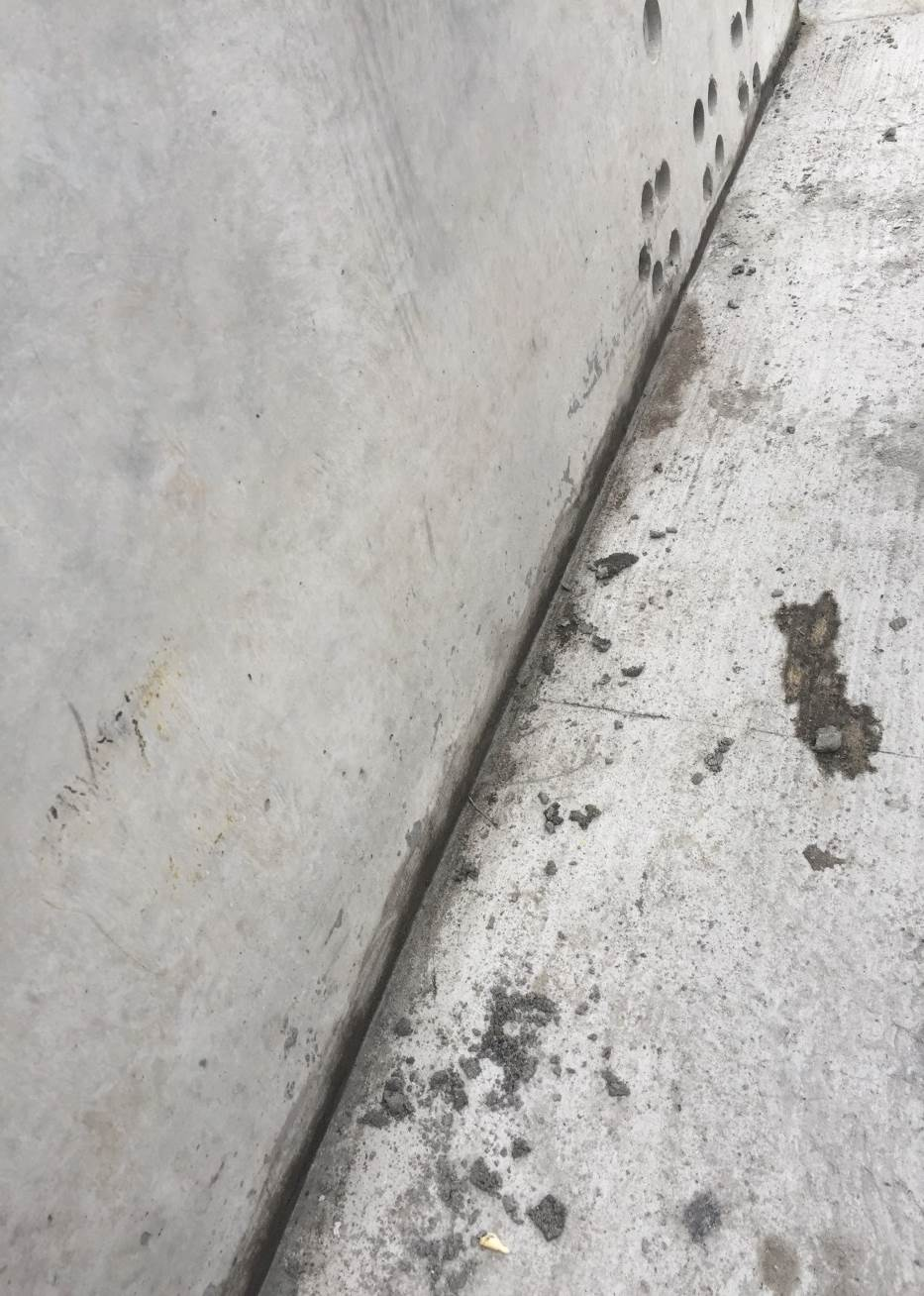

①构件吊装前,应清理构件与楼板接触面,保证接触面无灰渣、无油污、洒水润湿但不应有积水。

②构件安装完毕后,采用必要的支撑工具,加以固定。

③用封堵砂浆进行分仓:墙体吊装前,在墙体安装处预先采用封堵砂浆按深化设计图纸进行分仓,每个仓位长度一般不超过1.5m,超过1.5m的仓体宜在中部进行隔断,分仓时需保证该处密实,如不密实应从新对其进行分仓。

④准备好搅拌灌浆料的容器、搅拌工具、称量器具、灌浆料和清洁水。

⑤严格按照规定配合比及拌合工艺拌制灌浆材料:先加入指定量拌合水,加入70%左右干粉料,高速搅拌1min,再加入余下30干粉料,高速搅拌2min,停机,将桶壁干粉料刮净,再高速搅拌1min后静置2分钟排气,检测灌浆料的流动度,初始流动度不小于300mm。

⑥使用专用灌浆设备,灌浆时,所有进/出浆孔均不进行封堵,从一侧的进浆口开始注浆,使其注满所有空腔,当进/出浆孔开始往外溢流浆料,且溢流面充满进/出浆孔截面时立即塞入橡胶塞进行封堵。

⑦若出现漏浆现象则停止灌浆并处理漏浆部位,漏浆严重则提起墙板重新封仓。

⑧待所有进/出浆孔均塞堵完毕后,持压灌浆10S左右,再拔除注浆管,封堵必须及时,避免灌浆腔内经过保压的浆体溢出灌浆腔,造成注浆不实。拔除注浆管到封堵橡胶塞时间间隔不得超过1s。

⑨全数检查进/出浆孔,确保灌浆应密实饱满。

⑩及时清理溢流浆料,防止灌浆料凝固,污染楼面/墙面。

⑪灌浆施工时,环境温度在适温条件(宜控制在5-30℃)时,当灌浆料同条件养护试件抗压强度达到35MPa前,接头部位都应有专用机具固定或保护,不得受到冲击或震动;低温时保护时间适当延长;环境在5℃以下不宜进行灌浆作业。低于0℃时必须采用低温型套筒灌浆料;当环境温度高于30℃时,应采取降低灌浆拌合物温度的措施。